Máquina dobladora de barras de acero CNC, equipo inteligente totalmente automático que lidera la innovación en el procesamiento de barras de acero.

El procesamiento manual tradicional de 1000 estribos estándar requiere la colaboración de 8 a 10 personas durante una jornada. Sin embargo, una sola máquina dobladora de barras de acero CNC solo necesita de 1 a 2 operadores, lo que permite procesar 2000 estribos estándar por hora, con una producción diaria máxima de 12 000 piezas, equivalente a la carga de trabajo de 10 a 15 trabajadores cualificados. Según los datos de aplicación del 23.º Proyecto Metalúrgico Químico Xinxang de Minmetals, tras la implementación de la dobladora CNC WGT-D3, el volumen diario de procesamiento de barras de acero en bruto aumentó de 1 a 10 toneladas, y un equipo de 2 personas puede sustituir al equipo tradicional de 20 a 30, ahorrando más de 800 000 yuanes en costes laborales por proyecto al año.

Como equipo clave para la transformación inteligente de las industrias de infraestructura y construcción, la dobladora de barras de acero CNC está diseñada específicamente para el procesamiento de estribos en escenarios como vigas y columnas de edificios, barandillas de puentes y túneles de servicios públicos municipales. Gracias a su sistema de control numérico PLC de grado industrial y tecnología de servoaccionamiento de alta precisión, automatiza completamente el proceso de enderezamiento, fijación de longitud, doblado, conformado y corte de barras de acero, reemplazando por completo el método manual tradicional de doblado. Soluciona los problemas de la industria: baja eficiencia, grandes fluctuaciones de precisión y considerable desperdicio de material en el procesamiento manual. Actualmente, se ha aplicado ampliamente en proyectos clave como el 23.º Proyecto Químico Metalúrgico Xinxang de Minmetals y la construcción de puentes ferroviarios de alta velocidad, y se ha convertido en un equipo estándar en las plantas inteligentes de procesamiento de barras de acero.

Configuración del núcleo: la estructura modular sienta una base sólida para el rendimiento

Sistema de Control CNC Inteligente: Equipado con un controlador PLC de grado industrial y una pantalla táctil de alta definición de 10-12 pulgadas, incorpora más de 500 conjuntos de plantillas gráficas de estribos estandarizadas. Permite configurar parámetros con una sola tecla para estribos rectangulares, circulares, de formas especiales y complejos 3D. Los nuevos operadores pueden trabajar de forma independiente tras una hora de capacitación. Los modelos de alta gama son compatibles con el sistema de gestión colaborativa BIM-MES, que permite cargar datos de cantidad y precisión de procesamiento en tiempo real para gestionar visualmente el progreso del proyecto y satisfacer las necesidades digitales de la construcción moderna.

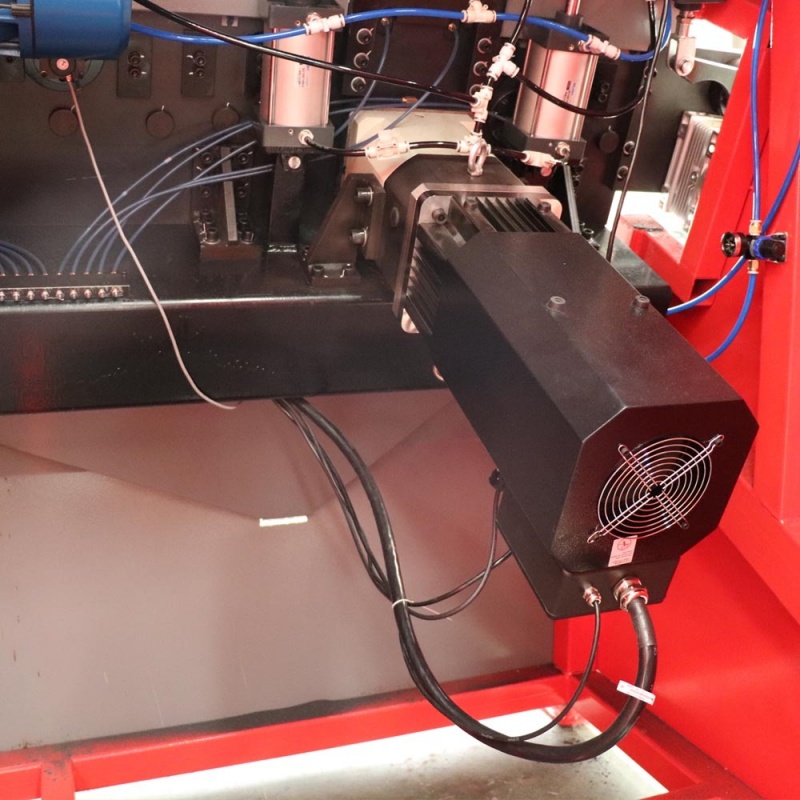

Unidad de Ejecución de Procesamiento Preciso: Con un sistema de doble rueda de enderezamiento horizontal y vertical, combinado con cuatro juegos de ruedas de tracción y servomotores Dongling de alta potencia, logra enderezar sin tensión acero redondo enrollado de Φ5-Φ16 mm y barras de acero deformadas. La precisión de enderezamiento es un 60 % superior a la de los equipos tradicionales. El mecanismo de doblado del núcleo utiliza tecnología de temple y revenido de acero de alto manganeso y está equipado con tecnología de doblado de enlace inteligente 3D, que permite doblar en dos direcciones de 0 a 180°. La velocidad de doblado alcanza los 1050°/s y el error de doblado en un solo punto se controla dentro de ±0,5°, superando ampliamente el promedio del sector.

Sistema Auxiliar de Producción Eficiente: Equipado con dos juegos de bastidores de desenrollado mejorados de 2 toneladas, permite el procesamiento de alimentación sincronizada de doble línea y puede procesar dos barras de acero de Φ5-Φ12 mm simultáneamente. La eficiencia de producción es un 80 % superior a la de los equipos de una sola línea. Algunos modelos están equipados con mecanismos automáticos de retorno y desplazamiento de material, que permiten alternar con flexibilidad entre los modos de procesamiento de estribos, barras de gancho y barras de losa, logrando así una máquina multiusos y reduciendo considerablemente los costos de inversión.

Sistema de Rodamiento y Protección Estable: El cuerpo de la máquina está formado por soldadura integral de placas de acero engrosadas, y los componentes principales de soporte de carga están reforzados mediante temple. Puede funcionar de forma continua durante 24 horas sin fallos en entornos de obra complejos, como polvo y vibraciones, con una vida útil de 8 a 10 años. Incorpora freno de emergencia, protección contra sobrecargas y dispositivos de purificación de humos de aceite, que cumplen con los estándares de construcción ecológica y producción segura.

Ventajas del desempeño central: empoderamiento multidimensional para la mejora de la calidad y la eficiencia

1. Multiplicación de la eficiencia: reducción directa del 80% en los costos laborales

2. Precisión milimétrica: cero retrabajo para garantizar la calidad del proyecto

3. Adaptabilidad flexible: cambio fluido entre múltiples escenarios

4. Ahorro de energía y durabilidad: 30% de reducción adicional en costos de operación y mantenimiento

Parámetros técnicos básicos

|

Elemento de parámetro

|

Modelo estándar (serie SGW12D)

|

Modelo de gama alta (Serie WGT-D3)

|

|

Procesamiento del diámetro de la barra de acero

|

Línea única Φ5-13 mm; Línea doble Φ5-10 mm

|

Línea única Φ5-16 mm; Línea doble Φ5-12 mm

|

|

Rango de ángulo de flexión

|

0-180° (Bidireccional)

|

0-180° (bidireccional, compatible con flexión 3D)

|

|

Precisión de procesamiento

|

Longitud ±1 mm; Ángulo ±1°

|

Longitud ±1 mm; Ángulo ±0,5°

|

|

Eficiencia de producción

|

1500-2000 piezas/hora (estribos estándar)

|

2000-2500 piezas/hora (estribos estándar)

|

|

Velocidad de tracción

|

80-100 m/min

|

100 m/min

|

|

potencia total

|

20-30 kW

|

48-50 kW

|

|

Dimensión general

|

8000×1600×1800 mm

|

8500×1800×2000 mm

|

Escenarios de aplicación y servicio posventa

- anterior : Máquina de soldadura de rodillos de jaula de acero: Equipo inteligente totalmente automático que impulsa la construcción de infraestructura.

- próximo : Máquina soldadora de malla de alambre XGWJ-220: equipo de soldadura inteligente de alta eficiencia que potencia la construcción de ingeniería en múltiples escenarios