Como equipo clave para la transformación inteligente de la industria de infraestructuras, la soldadora de rodillos para jaulas de acero está diseñada específicamente para el procesamiento de jaulas de acero en proyectos como cimentaciones de pilotes de puentes, cimentaciones de trenes de alta velocidad y túneles de servicios públicos municipales. Automatiza completamente el proceso de posicionamiento de la armadura principal, bobinado de estribos y soldadura automática mediante un sistema de control numérico PLC de grado industrial, reemplazando por completo el método manual tradicional de unión y soldadura. Soluciona los problemas de la industria: baja eficiencia, grandes fluctuaciones de calidad y desperdicio de consumibles en el procesamiento manual. Actualmente, se ha aplicado a gran escala en proyectos clave como la autopista Shiyan-Tianshui y la autopista Lianyungang-Suzhou de la 15.ª Oficina de Ferrocarriles de China, y se ha convertido en un equipo estándar en las plantas inteligentes de procesamiento de barras de acero.

![Máquina de soldadura de rodillos de jaula de acero Máquina de soldadura de rodillos de jaula de acero]()

Configuración del núcleo: la estructura modular garantiza un funcionamiento estable

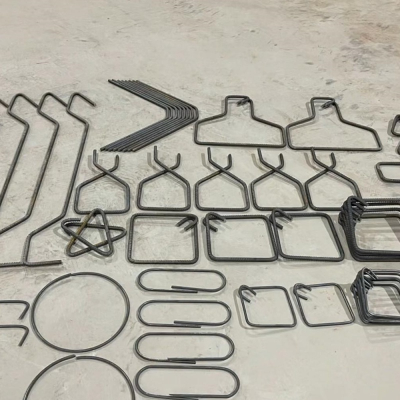

El equipo adopta un diseño modular de "control inteligente + ejecución precisa + soldadura eficiente", y cada unidad opera en sinergia para lograr un control total del procesamiento en bucle cerrado. Los aspectos más destacados de la configuración son los siguientes:

-

Sistema de Control Numérico Inteligente: Equipado con un controlador PLC de grado industrial y una pantalla táctil de alta definición de 10 pulgadas, incorpora más de 50 conjuntos de plantillas de parámetros de procesamiento estandarizados. Permite configurar con un solo clic parámetros clave como el diámetro y la longitud de la jaula de acero, así como el espaciado de la armadura principal. Los nuevos operadores pueden incorporarse tras una hora de capacitación. Algunos modelos de alta gama son compatibles con el sistema BIM-MES, que permite cargar datos de procesamiento en tiempo real para una gestión visual del progreso del proyecto.

-

Unidad Automática de Alimentación y Soldadura: Equipada con un silo de refuerzo principal tipo lecho vibratorio y un servomecanismo de alimentación, clasifica y alimenta automáticamente refuerzos principales de Φ12-40 mm. El estribo utiliza un modo de alimentación continua de acero redondo enrollado y se suelda sincronizadamente con 3-6 sopletes con protección de CO₂. La firmeza del punto de soldadura es un 40 % superior a la de la soldadura manual, y el tiempo de soldadura de un solo punto es de tan solo 0,8 segundos.

-

Mecanismo de posicionamiento preciso: Los discos giratorios fijo y móvil están forjados integralmente con acero templado y revenido, y la tolerancia del orificio de posicionamiento del refuerzo principal se controla con un margen de ±0,5 mm. El disco móvil es accionado por un servomotor, y la precisión de desplazamiento alcanza ±1 mm, lo que garantiza la uniformidad del espaciado entre los estribos y evita eficazmente los problemas de aflojamiento y desviación causados por el enrollado manual.

-

Sistema de soporte estable: El cuerpo de la máquina está formado por placas de acero engrosadas soldadas, y los componentes principales que soportan la carga están templados. Puede funcionar continuamente durante 24 horas sin fallas en entornos de obra complejos, como polvo y vibraciones. Equipada con patas de soporte hidráulicas, no se requiere cimentación fija durante la instalación, y un equipo de 4 personas puede completar la puesta en marcha y la puesta en producción en 3 días.

Ventajas principales de rendimiento: Mayor competitividad en reducción de costos y mejora de la eficiencia

1. Duplicación de la eficiencia: reducción directa del 60 % en los costos laborales

El procesamiento manual tradicional de una jaula de acero de 12 metros de largo requiere la colaboración de 6 a 8 personas durante 4 horas. Sin embargo, la máquina soldadora de rodillos para jaulas de acero, totalmente automática, solo requiere la supervisión de un operador. Puede procesar de 12 a 15 secciones por turno (8 horas), con una producción diaria máxima de 30 secciones (sistema de dos turnos), lo que supone un aumento de la eficiencia de más del 300 %. Los datos del proyecto de la autopista Shiyan-Tianshui de la 15.ª Oficina de Ferrocarriles de China muestran que, tras la puesta en funcionamiento del equipo, el equipo de procesamiento de jaulas de acero se redujo de 12 a 3 personas, lo que supuso un ahorro anual de más de 600 000 yuanes en costes laborales.

2. Excelente calidad: "Cero retrabajo" en la inspección de muestreo supervisado

A través del control dual del sistema de control numérico y posicionamiento mecánico, el error de espaciado del refuerzo principal es ≤±2 mm, la precisión del espaciado del estribo es ±5 mm y el error de consistencia del diámetro de la jaula es ≤±3 mm, que es muy superior a los requisitos del Código para la Aceptación de la Calidad de la Construcción de Ingeniería de Estructuras de Hormigón. El enlace de soldadura adopta la operación sincrónica de múltiples cabezales de soldadura, la plenitud de la soldadura alcanza el 99,5% y no hay defectos internos en la detección de fallas por ultrasonidos. La tasa de calificación se mantiene estable por encima del 99,8%. Después de la aplicación en el proyecto de la autopista Shiyan-Tianshui, la unidad de supervisión logró la "exención de inspección" para las jaulas de acero procesadas mecánicamente, y la eficiencia de elevación y atraque en el sitio aumentó en un 35%.

3. Ahorro de energía y materiales: Reducción del 15% en costos integrales

El equipo está equipado con un algoritmo de anidamiento inteligente, que puede optimizar el plan de corte del refuerzo principal de acuerdo con la lista de procesamiento. Combinado con la tecnología de soldadura sin traslape con estribo, la tasa de utilización del material aumenta entre un 1,5% y un 2% y los proyectos a gran escala pueden ahorrar más de 15 toneladas de consumibles de acero al año. En términos de consumo de energía, se adopta la fuente de alimentación de soldadura con inversor de frecuencia intermedia, que reduce el consumo de energía en un 25% en comparación con las máquinas de soldadura tradicionales, y un solo equipo puede ahorrar más de 20.000 yuanes en facturas de electricidad al año.

4. Adaptabilidad flexible: cambio rápido entre múltiples escenarios

El modelo estándar admite el procesamiento de jaulas con diámetros de Φ600-2500 mm y longitudes de 2-27 m. Se adapta a refuerzos principales de Φ12-40 mm y estribos de Φ6-16 mm, y es compatible con diversos materiales, como acero redondo simple y acero corrugado. No es necesario reemplazar el molde de macho al cambiar las especificaciones; solo se requiere ajustar los parámetros en la pantalla táctil, y la transición de la jaula de cimentación para pilotes de puentes a la jaula para túneles de servicios públicos municipales se completa en 20 minutos. Su diseño modular facilita el transporte entre proyectos, y el ciclo de desmontaje y montaje solo toma de 3 a 5 días.

Parámetros técnicos básicos

| Elemento de parámetro |

Índice de modelo estándar |

Índice de modelos personalizados de alta gama |

|---|

| Rango de diámetro de la jaula de procesamiento |

Φ600-2000 mm |

Φ800-2500 mm |

| Rango de longitud de la jaula de procesamiento |

2-18 m |

2-27 m |

| Especificación de refuerzo principal |

Φ12-32 mm |

Φ16-40 mm |

| Eficiencia de procesamiento de una sola sección |

30-40 minutos/sección (12m) |

20-30 minutos/sección (12m) |

| Precisión del espaciado de los estribos |

±5 mm |

±3 mm |

| potencia total |

30-45 kW |

45-60 kW |

Escenarios de aplicación y servicio posventa

El equipo es ampliamente aplicable a varios escenarios de infraestructura: procesamiento de jaulas de acero para cimientos de pilotes de puentes (como autopistas, puentes ferroviarios), ingeniería municipal (estaciones de metro, túneles de servicios públicos urbanos), construcción de cimientos de construcción de viviendas, producción a gran escala en fábricas de componentes prefabricados, etc. Según las necesidades de los diferentes escenarios, se pueden proporcionar soluciones personalizadas, como modelos de procesamiento de jaulas ultralargas y módulos de soldadura de jaulas de formas especiales.

El sistema de servicio posventa es completo: instalación y puesta en marcha gratuitas en el sitio, se proporciona capacitación especial de 3 personas/2 días; toda la máquina tiene una garantía de 1 año y los componentes principales (sistema PLC, servomotor, soplete de soldadura) tienen una garantía de 2 años; respuesta de línea directa técnica las 24 horas y 32 puntos de servicio en todo el país realizan mantenimiento en el sitio dentro de las 48 horas, lo que garantiza una tasa de funcionamiento del equipo ≥95%.