La dobladora de aros integrada de alambre y barra CNC es un equipo automático multifuncional para el procesamiento de barras de acero que integra servoaccionamiento, control inteligente y maquinaria de precisión. Está diseñada a medida para resolver el problema de que el doblado tradicional de aros de alambre y barra requiere operaciones independientes. Al integrar tecnología CNC avanzada con las necesidades reales de la construcción, este equipo realiza el procesamiento integrado de todo el proceso de enderezado, corte y doblado de aros para alambres en bobina y barras rectas. Puede producir con flexibilidad diversos productos como estribos, ganchos y barras con formas especiales, y se utiliza ampliamente en sectores como la construcción de viviendas, puentes, túneles, fábricas de componentes prefabricados y centros de procesamiento y distribución de barras de acero. Es un equipo esencial para mejorar la eficiencia de las operaciones de doblado de aros de barras de acero y reducir los costos de producción.

![dobladora de estribos automática dobladora de estribos automática]()

I. Estructura central y proceso de trabajo

El equipo adopta un diseño modular integrado y consta de seis módulos principales: sistema de alimentación de modo dual, sistema de enderezamiento inteligente, sistema de corte de precisión, sistema de doblado de aros multidimensional, sistema de clasificación de producto terminado y sistema de control CNC. Permite una conmutación fluida entre el procesamiento de alambre y barra mediante un enlace inteligente.

-

Etapa de alimentación dual: Equipada con dos unidades de alimentación: un bastidor de bobinas de alambre y una mesa de alimentación de barras, que se pueden cambiar con flexibilidad según el tipo de materia prima. El extremo del alambre incorpora un bastidor de bobinas de tensión hidráulica, apto para barras de acero en bobina de Φ4-12 mm, con función automática antienredos; el extremo de la barra incorpora una mesa de rodillos de alimentación en forma de V resistente al desgaste, apta para barras rectas de Φ10-25 mm, con una velocidad de alimentación de hasta 60 m/min. Admite la alimentación simultánea de varias piezas y permite la reposición continua de material gracias a la detección inteligente del nivel de material.

-

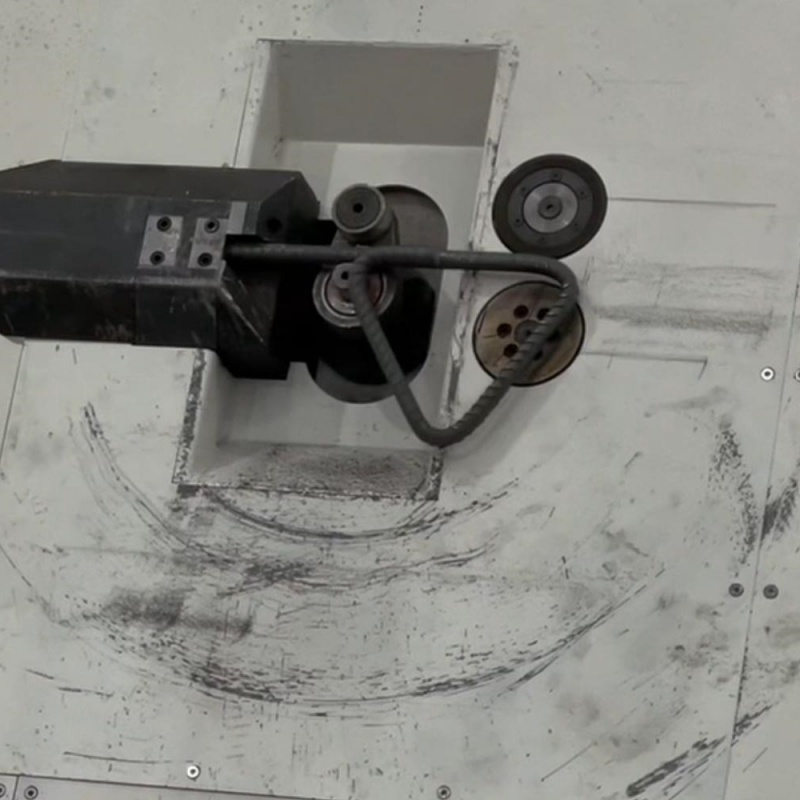

Etapa de enderezamiento inteligente: Incorpora múltiples juegos de ruedas de enderezamiento de precisión y un mecanismo de enderezamiento servo. Al procesar alambres, la tensión interna de la bobina se elimina mediante el ajuste adaptativo de la presión; al procesar barras, el enderezamiento preciso se logra mediante bloques de referencia de posicionamiento. El sistema de enderezamiento incorpora un módulo de identificación de diámetro, que ajusta automáticamente los parámetros de enderezamiento según las especificaciones de la barra de acero. La precisión de enderezamiento alcanza ±0,5 mm/m, lo que garantiza la precisión del procesamiento posterior.

-

Etapa de corte de precisión: Equipada con un juego de cuchillas de corte de alta velocidad accionadas hidráulicamente con diseño de hoja de aleación, ofrece una alta velocidad de corte y una superficie plana y sin rebabas. Gracias al control de longitud dual mediante servomotor y codificador, la precisión de corte alcanza ±1 mm, permitiendo un ajuste de longitud arbitrario en un rango de 60 a 1000 mm. Permite realizar cortes individuales o continuos en lotes de barras de acero de diferentes especificaciones, con una eficiencia de corte un 40 % superior a la de los equipos tradicionales.

-

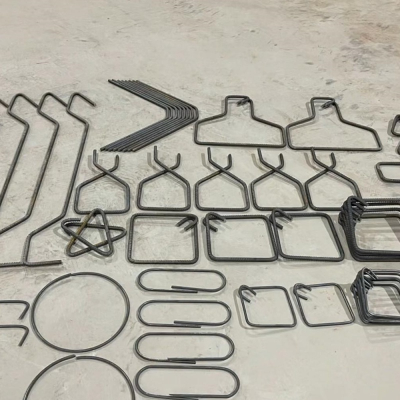

Etapa de doblado de aros multidimensional: El mecanismo central de doblado de aros, accionado por un servomotor giratorio de 360°, está equipado con matrices de doblado de aros de fácil sustitución. Permite doblar aros de cualquier forma con menos de 20 lados, incluyendo estribos cuadrados, rectangulares, rómbicos, poligonales y de diversas formas especiales. Ajusta automáticamente la fuerza de doblado del aro según las características de los alambres y las barras. El tamaño mínimo de doblado de los alambres puede alcanzar los 60 × 60 mm, y la precisión máxima del ángulo de doblado de las barras es de ±0,5°, sin recuperación elástica ni deformación durante el proceso.

-

Etapa de clasificación de productos terminados: Se conecta al silo de clasificación mediante un brazo giratorio inteligente y clasifica automáticamente los productos terminados en diferentes silos según las especificaciones predefinidas. Cuenta con una función de conteo que muestra el resultado de cada especificación en tiempo real, lo que permite realizar todo el proceso sin intervención humana, desde la entrada de la materia prima hasta la recolección del producto terminado.

II. Parámetros básicos de rendimiento

| Categoría de parámetro |

Indicadores específicos |

Observaciones |

|---|

| Rango de procesamiento |

Alambre: Φ4-12 mm (acero redondo/acero roscado); Barra: Φ10-25 mm (acero roscado) |

Adecuado para barras de acero de grado HRB335/400/400E/500 |

| Precisión del procesamiento |

Precisión de longitud ±1 mm; Precisión de ángulo ±0,5°; Precisión de enderezamiento ±0,5 mm/m |

Control dual de servomotor + codificador |

| Eficiencia de producción |

1800-2200 piezas/hora (estribos); Tiempo de procesamiento de una sola pieza ≤3 segundos |

Valor medido de estribos estándar de alambre Φ8 (300×300 mm) |

| Configuración de energía |

Potencia total 22 kW; Servomotor de enderezamiento 9,5 kW; Servomotor de doblado de aros 5,5 kW; Motor de corte 5,5 kW |

Sistema servo de ahorro energético, 25% menos de consumo energético que los equipos tradicionales |

| Especificaciones del equipo |

Dimensiones generales 3200×1200×1850 mm; Peso total aproximadamente 2,8 toneladas |

Equipado con ruedas universales para facilitar el movimiento en el sitio. |

| Configuración de funciones |

Puede almacenar 100 conjuntos de parámetros de procesamiento; Admite procesamiento de formas especiales en 20 lados; Equipado con sistema de autodiagnóstico de fallas |

Operación con pantalla táctil a color de 7 pulgadas |

III. Ventajas competitivas fundamentales

-

Funciones duales en una sola línea, compatible con el procesamiento multiespecificación. Supera la limitación del procesamiento de una sola materia prima de los equipos tradicionales, permitiendo el procesamiento en la misma línea de alambres de Φ4-12 mm y barras de Φ10-25 mm. No es necesario reemplazar componentes principales y el tipo de materia prima se puede cambiar simplemente mediante la pantalla táctil. En comparación con la compra de la dobladora de aros de alambre y la dobladora de aros de barra por separado, puede reducir el costo de inversión en equipos en más del 40% y ahorrar un 50% de espacio en la obra. Es especialmente adecuada para pequeñas y medianas empresas de procesamiento y obras de construcción con espacio limitado.

-

Automatización integral del proceso, reducción drástica de los costos de mano de obra. Todo el proceso, desde la alimentación de la materia prima hasta la clasificación del producto terminado, se ejecuta automáticamente. Solo se necesita un operador para completar la parametrización y la reposición de materia prima, y no se requiere intervención manual en procesos clave como el enderezado, el corte y el doblado de aros. En comparación con el modo de procesamiento manual + semimecanizado tradicional, reduce la mano de obra en más del 80 %. Calculado con un solo turno de 10 horas, puede reemplazar la carga de trabajo de 20 a 30 trabajadores cualificados, ahorrando más de 1,5 millones de yuanes anuales en costos de mano de obra.

-

Control de precisión, minimización de pérdidas de material. Gracias al control dual de bucle cerrado con servoaccionamiento y detección fotoeléctrica, el error de longitud de corte se controla con una precisión de ±1 mm, el ángulo de doblado del aro alcanza una precisión de ±0,5° y la tasa de calificación del producto es del 100 %, evitando así pérdidas por retrabajo causadas por desviaciones de tamaño. El proceso de conformado continuo minimiza la pérdida de carga de material en el procesamiento del alambre y permite controlar el material de la cola del procesamiento de barras con una precisión de 50 mm. La tasa de utilización del material aumenta entre un 3 % y un 5 % en comparación con los procesos tradicionales. Calculado con un procesamiento anual de 1000 toneladas de barras de acero, se puede ahorrar más de 100 000 yuanes en costes de materia prima.

-

Flexible y eficiente, se adapta a diversas necesidades de producción. La pantalla táctil a color de 7 pulgadas cuenta con un sistema operativo inteligente que permite la entrada gráfica de parámetros y almacena 100 conjuntos de parámetros de procesamiento de diferentes especificaciones. Para la producción de lotes múltiples y pequeños, el cambio de parámetros solo toma 30 segundos. Puede procesar estribos cuadrados, rectangulares, rómbicos, poligonales y de diversas formas especiales, satisfaciendo las necesidades de procesamiento de barras de acero en diversos proyectos, como la construcción de viviendas, puentes y túneles. Es adecuada para barras de acero de diversos grados de resistencia, desde HRB335 hasta HRB500, y puede realizar el procesamiento de múltiples especificaciones sin necesidad de reemplazar matrices.

-

Duradero, estable y con costos de operación y mantenimiento controlables. Los componentes principales están fabricados con materiales altamente resistentes al desgaste: la rueda de enderezamiento está hecha de aleación Cr12MoV, con una vida útil un 60% mayor; la cuchilla de corte está hecha de aleación de acero de tungsteno, capaz de procesarse continuamente más de 50.000 veces con un solo reemplazo; el mecanismo de doblado de aros adopta un diseño sellado, que previene eficazmente el polvo y la suciedad y reduce la frecuencia de mantenimiento. El equipo está equipado con un sistema de autodiagnóstico de fallas, que monitorea el estado de operación en tiempo real y avisa de fallas. La tasa anual de fallas es inferior al 5% y el costo de operación y mantenimiento es un 20% menor que el de productos similares.

IV. Escenarios de aplicación y casos de éxito

Este equipo es adecuado para varios escenarios de ingeniería de construcción, especialmente para el procesamiento de estribos en proyectos de construcción de viviendas, procesamiento de barras de formas especiales en puentes y túneles, procesamiento de barras de acero estandarizadas en fábricas de componentes prefabricados y procesamiento por lotes de múltiples especificaciones en centros de procesamiento y distribución de barras de acero. En la actualidad, se ha aplicado con éxito en proyectos como un proyecto de vivienda asequible de China Construction Fifth Engineering Bureau, un proyecto de túnel de China Railway 17th Bureau Group y una gran fábrica de componentes prefabricados. En el caso de la fábrica de componentes prefabricados, el equipo produce más de 20,000 estribos estándar por turno por día, la tasa de pérdida de material se reduce del 8% del proceso tradicional al 3%, ahorrando más de 2 millones de yuanes en costos anualmente. La precisión del producto cumple completamente con los requisitos del Código nacional para la aceptación de la calidad de la construcción de la ingeniería de estructuras de hormigón.