Máquina laminadora de jaulas de varillas de refuerzo LYGH-800: una solución inteligente y totalmente automática para el procesamiento de jaulas de varillas de refuerzo en la construcción de infraestructuras.

I. Ventajas principales: reconstrucción de estándares de eficiencia y calidad para el procesamiento de jaulas de armadura

1. Salto de eficiencia: aumento de capacidad de 6 a 8 veces y reducción significativa de costos

2. Control de precisión estricto: posicionamiento de ±1 mm y tasa de calificación de soldadura superior al 99,5 %

3. Seguridad inteligente: gestión de IoT + múltiples protecciones para un funcionamiento y mantenimiento sin preocupaciones

4. Operación y mantenimiento de bajo costo: diseño modular y reducción del 30% en costos de mantenimiento

Detalles de producto

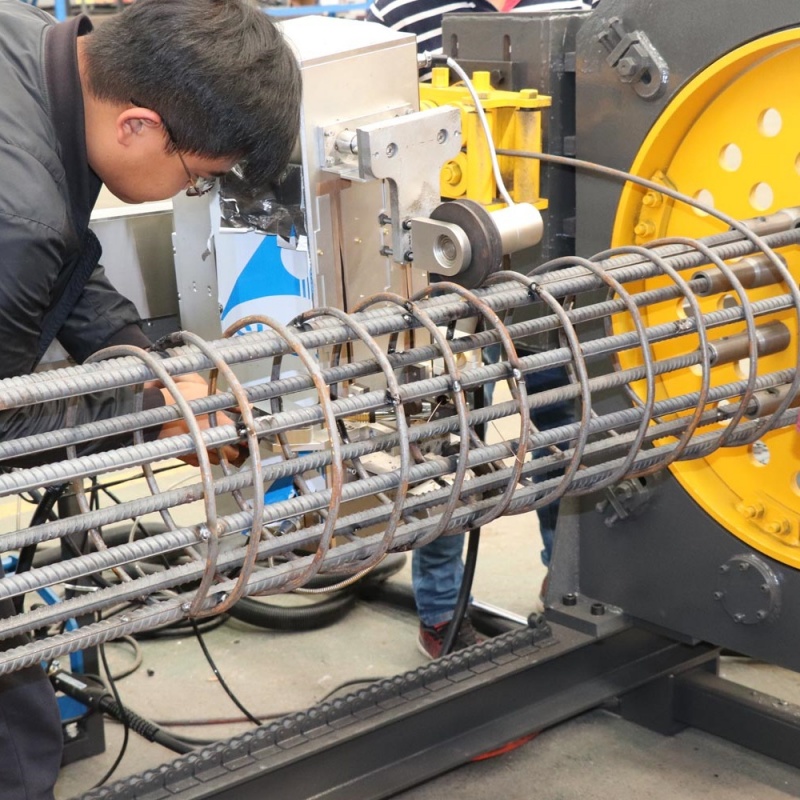

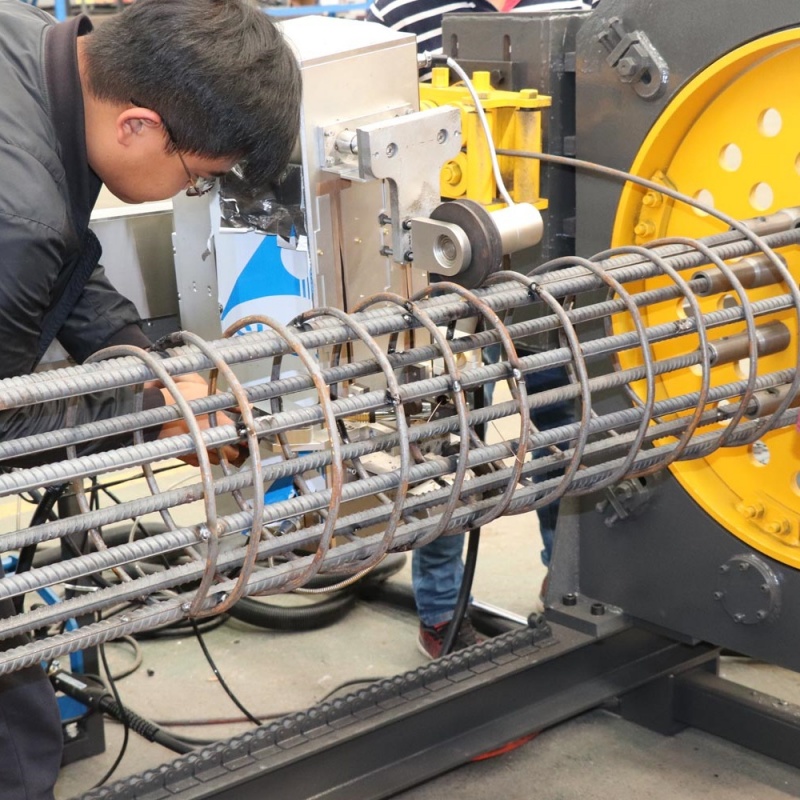

La máquina laminadora de jaulas de varillas corrugadas LYGH-800 es un equipo de procesamiento de jaulas de varillas corrugadas de nueva generación, desarrollado conjuntamente por Shandong Zhongji Luyuan Machinery y un equipo de investigación universitario. Diseñada específicamente para abordar las dificultades del sector de infraestructuras, como la baja eficiencia, la precisión deficiente y los altos riesgos de seguridad en el procesamiento tradicional de jaulas de varillas corrugadas, se ha convertido en un equipo de procesamiento esencial para proyectos como cimentaciones de pilotes de puentes, túneles de metro y cimentaciones de edificios de gran altura, aprovechando sus ventajas principales: operación totalmente automática, control de alta precisión y gran adaptabilidad a diferentes escenarios.

I. Ventajas principales: Reconstrucción de la eficiencia y los estándares de calidad para el procesamiento de jaulas de varillas de refuerzo

1. Salto de eficiencia: aumento de capacidad de 6 a 8 veces y reducción significativa de costos

2. Control de precisión estricto: posicionamiento de ±1 mm y tasa de calificación de soldadura superior al 99,5 %

3. Seguridad inteligente: gestión de IoT + múltiples protecciones para una operación y mantenimiento sin preocupaciones

4. Operación y mantenimiento de bajo costo: Diseño modular y reducción del 30% en costos de mantenimiento

Gracias a su diseño modular, los componentes principales son muy versátiles, lo que permite realizar el mantenimiento diario sin necesidad de personal profesional. Al mismo tiempo, se optimiza el consumo energético del equipo, ahorrando un 15 % más de electricidad que equipos similares. El coste de mantenimiento posterior es un 30 % inferior al promedio del sector, lo que se traduce en una importante rentabilidad para un uso a largo plazo.

II. Parámetros técnicos: Adaptación a las necesidades de procesamiento en múltiples escenarios

III. Escenarios de aplicación: Abarcando todo el ámbito de la infraestructura

IV. Soporte de Servicio: Garantía de Ciclo Completo desde la Entrega hasta la Operación y el Mantenimiento

- anterior : La soldadora de jaulas de acero se ha convertido en un equipo estándar en los puentes ferroviarios de alta velocidad.

- próximo : Línea de producción de corte, roscado y pulido de varillas de refuerzo CNC: un equipo inteligente e intensivo para el procesamiento de varillas de refuerzo en la construcción de infraestructuras.

Deja tus mensajes